球磨机作为现代工业中不可或缺的粉碎设备,在矿山、建材、化工、冶金、电力等诸多领域扮演着核心角色。它承担着将大块物料粉碎至所需细度的重任,其核心的工作原理基于冲击与研磨的双重作用。

核心结构:动力之源与粉碎核心

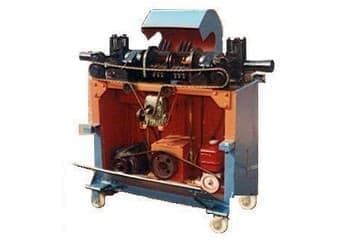

球磨机的核心结构包括一个水平或略微倾斜安装的大型筒体。筒体两端由坚固的轴承支撑,并通过大齿轮与电机驱动的减速机和小齿轮相连,确保筒体能够平稳旋转。筒体内装载着特定比例的磨矿介质(通常是钢球、钢锻,有时也使用陶瓷球或鹅卵石)以及待粉碎的物料。筒体内壁通常衬有耐磨材料(如锰钢衬板、橡胶衬板等),以保护筒体并提升研磨效率。

粉碎过程:离心力、冲击与摩擦的协同

当电机启动,动力通过传动系统驱动筒体旋转时,神奇的粉碎过程便开始了:

提升阶段:离心力与摩擦力的作用

筒体旋转产生的离心力以及磨矿介质、物料与衬板之间的摩擦力,共同作用于筒体内的钢球和物料。在筒体旋转的带动下,钢球和物料被提升到一定高度。这个提升高度直接受到筒体转速的影响。

抛落阶段:重力势能转化为冲击动能

当钢球被提升到一定高度,其自身重力在离心力作用下的合力方向发生改变,钢球将脱离筒壁,沿着一条抛物线轨迹向下抛落。此时,钢球储存的重力势能迅速转化为强大的冲击动能。在下落过程中,高速运动的钢球猛烈撞击位于筒体底部的物料或其他钢球,产生剧烈的冲击力,将大块物料瞬间击碎。

研磨阶段:摩擦力的精细粉碎

在筒体底部区域,除了下落的钢球,还有大量随着筒体旋转而滚动的钢球和物料。这些钢球在滚动和滑动过程中,彼此之间、以及钢球与衬板之间,对夹在其中的物料颗粒产生持续的挤压、摩擦和研磨作用。这种作用力虽然不如冲击力猛烈,但非常精细,能有效将物料进一步磨细至更小的粒度。

循环往复:持续粉碎与粒度分级

物料在经历不断的冲击破碎和研磨细化后,粒度逐渐减小。合格的细颗粒物料在气流或水流(湿法磨矿)的作用下,或者通过筒体特定部位(如格子板、溢流口)的排料装置,被及时排出机外,进入下一工序。未能达到要求粒度的粗颗粒则继续留在筒体内,接受新一轮的冲击和研磨,直至满足粒度要求。

关键影响因素:效率与效果的决定者

球磨机的粉碎效率和终产品细度受到几个关键操作参数的综合影响:

筒体转速: 转速是核心。转速过低,钢球提升高度不足,主要依靠研磨作用,效率低下;转速过高,离心力过大,钢球会紧贴筒壁旋转(“离心状态”),失去抛落冲击作用,粉碎效率同样下降。临界转速(钢球开始离心化旋转的理论转速)是一个重要参考值,实际工作转速通常设计为临界转速的65%-85%,以保证钢球处于佳的“抛落状态”,实现冲击与研磨的佳结合。

磨矿介质(钢球)的装载量与配比: 钢球的总装载量通常占筒体有效容积的30%-50%。钢球的大小(尺寸配比)也至关重要:大球主要提供冲击力粉碎大块物料,小球则提供更多的接触点,增强研磨作用并提高细磨效率。合理的钢球级配是粉碎的关键。

物料特性: 物料的硬度、脆性、湿度、给料粒度及终要求的细度都会显著影响粉碎过程和能耗。

装料量(料球比): 筒体内物料与钢球的比例需要适当。物料过少,钢球间碰撞加剧,能耗浪费且衬板磨损快;物料过多,则缓冲作用过强,削弱了冲击粉碎效果。

应用广泛:工业粉碎的基石

凭借其结构相对简单、适应性强、粉碎比大(可达300以上)、产品细度易于调节且可连续生产的显著优势,球磨机成为以下行业的支柱设备:

选矿厂: 磨碎矿石,使有用矿物充分解离,为后续选别作业(如浮选、磁选)创造条件。

水泥工业: 粉磨水泥生料、熟料及混合材,是水泥生产的核心环节。

火力发电: 将原煤磨制成煤粉,用于锅炉燃烧。

硅酸盐工业: 生产陶瓷、玻璃、耐火材料等,粉磨原料。

化工与冶金: 粉磨各种化工原料、金属粉末、矿渣微粉等。

总结

球磨机的工作原理是物理力学作用的精妙体现。筒体的旋转赋予钢球能量,使其在提升、抛落、滚动的循环运动中,将强大的冲击力与持续的研磨力作用于物料颗粒,终实现物料的粉碎。深入理解其工作原理及关键影响因素,对于优化操作、提高粉碎效率、降低能耗、延长设备寿命以及获得理想的产品粒度至关重要。这种看似简单的旋转筒体,实则是现代工业粉碎不可或缺的基石。

网友评论

共有0条评论