在矿物深加工、化工原料制备、新型材料研发等众多领域,对粉体细度与均匀性的严苛要求已成为常态。微粉磨,特别是立式磨辊结构,凭借其粉碎能力,已成为现代工业粉体加工不可或缺的核心设备。它如一把的刻刀,将原料雕琢成微米甚至亚微米级别的精细粉末,为下游产业提供关键原料支撑。

效率与精度的双重奏鸣:

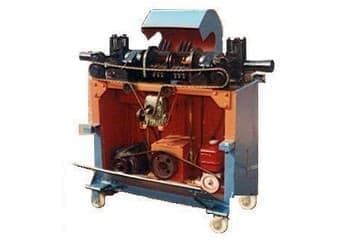

微粉磨的核心优势在于其的粉碎效率与精密的粒度控制能力。其的高速旋转磨辊与耐磨衬板形成的强大碾压剪切力场,能瞬间粉碎物料,单位能耗产出显著高于传统球磨机。更关键的是,其配备的强制涡轮分级系统犹如一位严谨的质检官,能实时将合格细粉分离收集,同时将粗粉送回粉碎区二次研磨,确保终产品粒度分布集中、均匀性,轻松实现从325目(约45微米)到2500目(约5微米)甚至更细的控制(相当于人类头发直径的1/60)。这种与精度的结合,大幅降低了综合能耗与生产成本。

便捷维护与广泛适应性:

微粉磨结构设计紧凑合理,核心粉碎部件模块化程度高,磨损后更换便捷,极大降低了维护难度与停机时间。其物料适应性广,从莫氏硬度7级以下的多种非金属矿物(如石灰石、方解石、重晶石、滑石),到化工原料、陶瓷原料等,均能有效处理。干燥物料可直接入磨,简化了工艺流程,提升了系统灵活性。

能耗与磨损的挑战:

然而,追求细度也伴随着代价。微粉磨在粉碎高硬度物料(如石英砂、刚玉)或要求超微粉碎(如D97 系统整体能耗较高,尤其在追求超细粉体时更为明显。此外,设备对入磨物料的水分和粘度较为敏感,湿粘物料易导致风道堵塞或分级效率下降,影响稳定运行。

微粉磨的“适配”哲学:

微粉磨绝非全能选手,其价值在于匹配。它无疑是中硬度物料制备中细粉体的理想选择,在碳酸钙、滑石粉、煤粉制备等领域优势显著。然而,面对超高硬度物料或极端超微粉碎需求时,其磨损与能耗成本可能成为制约。因此,在设备选型时,必须深入分析物料特性、目标细度、产能要求及综合成本,方能驾驭这把“双刃剑”,在粉碎与可持续运营之间找到佳平衡点——没有的设备,只有契合的解决方案。

微粉磨以其粉碎与精密分级能力,深刻革新了现代粉体加工方式。唯有深刻理解其优势边界与局限所在,才能让其在水泥、化工、非金属矿深加工等广阔天地中,持续释放动能,驱动产业升级。

网友评论

共有0条评论