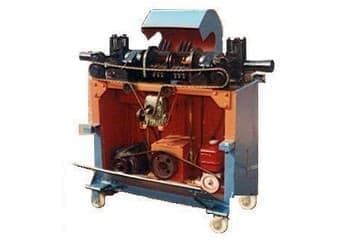

1概述500吨残极粉碎机中的齿板是设施的主要受力件。齿板的结构,受力状态及需破坏残极的强度对齿板是否损坏影响很大。以前,中国有色(沈阳)冶金机械有限公司为用户提供的设施用来粉碎阳极,而2006年为用户制造的残极粉碎机用来粉碎阴极,在使用过程中发生了齿板断齿事故。

2500吨残极粉碎机工艺流程起重机将粉碎原料吊入500吨残极粉碎机粉碎室内。吊入过程中柱塞缸,侧部油缸和推料缸均处在非工作状态。在铝厂排料输送系统和收尘系统启动的条件下开始粉碎。

3齿板断齿的剖析500吨残极粉碎机自2006年投产运行以来,接连几次发生齿板断齿事故。根据实际情况,我们对500吨残极粉碎机齿板断齿事故进行剖析,概括起来有以下几方面:3.1齿板与机架装配500吨残极粉碎机工作时,齿板主要受水平方向和垂直方向的挤压力作用。齿板与机架之间的安装定位,水平方向靠定位键定位;垂直方向通过下锲条和压板的55°斜面定位。齿板与机架装配是否到位,主要是由齿板,下锲条,压板的机械加工精度和安装精度决定的。装配时,由于55°斜面没有紧密接触,导致齿板和机架的垂直精度小于0.2 mm/1000mm.粉碎时,齿板因受力上下窜动,致使把合螺栓受剪,压板受拉,造成把合螺栓松动或剪断,导致压板变形,齿板受力不均而断齿。

3.2齿板受力不均粉碎阴极时,阴极块通常按长度方向斜放在破碎室内。阴极块*大尺寸:3700mm×730mm×525mm,抗压强度:32~45MPa.粉碎时,齿板*上部的齿承受的弯力*大。由图4可知,齿板55°燕尾槽根部,加工后*小厚度仅为15mm.此处为受力薄弱区,此处每个齿所能承受的*大应力计算。

实际上若将阴极粉碎,在受力薄弱区内每个齿所承受的*大应力计算如下。

已知:P1DDD阴极抗压强度(取*大值):P1= 45MPa;S2DDD单齿有效粉碎面积;a1DDD为粉碎齿边长(取*大值):a1=110mm.则齿板实际承受的应力σ实进行如下计算。

可以计算出:弯矩作用下的实际应力:σ实=493MPa通过以上两种计算可以得出:无论是预设理论计算还是实际应用计算,在受力薄弱区内弯矩作用下的应力值都低于齿板选用材料许用应力值(b≥785MPa)。因此,只有在装配间隙超差时,齿板长期受弯距作用,导致齿板受力不均而变形,使压板连接不牢固,受力后压板松动,才造成**排齿折断事故的发生。

3.3其他原因500吨残极粉碎机安装在阴极生产线上,因生产任务重,设施检修不到位,经常超负荷运行,使齿板与机架之间的间隙越来越大,导致螺栓松动,压板变形而发生齿板断齿事故。

4齿板断齿的预设改进及效果4.1齿板断齿的预设改进500吨残极粉碎机作为主要设施安装在阴极生产线上,设施是否能够正常运行,将直接影响生产。

为了彻底解决齿板断齿问题,以*低的改进成本,*快的改进时间为原则,对500吨残极粉碎机进行如下预设改进。

(1)齿板的预设改进。根据齿板工作时受力不平衡特点,采用机械加工手段,将齿板*上部的齿铣平。粉碎时,使*大受力点下移,避开受力薄弱区,即使齿板与机架之间存在装配间隙,也完全能避免齿板断齿事故的发生。

(2)齿板与机架的预设改进。根据齿板与机架装配间隙难以消除的特点,对机架和压条进行改进。

将机架与齿板把合孔深度由40mm加深到60mm,M20螺孔扩到M24,并在每两个螺孔之间各增加1个螺孔,以加大把合预紧力。同时,每个螺栓增加螺栓防松弹销(防松弹销防松作用优于普通的弹性垫圈),防止螺栓松动。当齿板与重新预设加工的压条装配到位后,拧紧螺栓并打入防松弹销。避免了因齿板上下窜动,导致螺栓松动,使压板变形而发生齿板断齿事故的发生。

4.2革新效果500吨残极粉碎机自从2008年8月再次投产使用后,设施运行正常,平稳,改进效果良好。从根本上解决了由于齿板与机架装配不到位,齿板与压条接触面过小,导致齿板受力不均衡,使齿板,压条受力变形,螺栓松动等问题,彻底避免了齿板断齿事故的再发生。降低了设施故障率,缩短了设施维修时间,减轻了工作人员劳动强度,提高了生产效率。

5结论500吨残极粉碎机齿板断齿原因的剖析及预设改进,其方法简单,合理,可操作性强,为以后的设计,制造,安装提供了宝贵的经验。由此可以得出,无论是预设,技术改进,还是设施改进,都必须综合考虑设施工作环境的特殊性,预设是否合理,是否具有工艺的可行性,零部件的加工与装配难易程度,维修维护是否方便等因素,才能提高预设水平,实现技术创新。

网友评论

共有0条评论