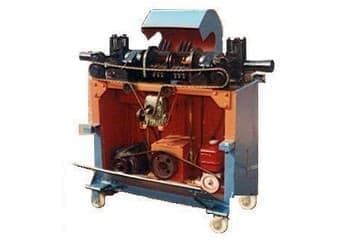

复合式破碎机(简称复合破)因其结构紧凑、破碎效率高、出料粒度可调范围广等优势,在矿山、建材、冶金、化工等行业的中细碎环节中扮演着核心角色。其工作能力,源于内部各精密组件的协同运作。深入了解其核心组成,是正确使用和维护设备的基础。

一台的复合式破碎机,由以下关键系统与部件精密构建而成:

进料斗与导料装置:

功能: 物料入口,引导物料均匀、可控地进入破碎腔核心区域,防止物料飞溅或堵塞,确保设备稳定运行。

结构: 通常为耐磨钢板焊接而成的漏斗状结构,内部可能设计有耐磨衬板或导流板,引导物料流向高速旋转的转子。

核心破碎腔:

功能: 物料发生剧烈破碎的核心战场。在这里,物料受到多重破碎力的联合作用。

结构: 由坚固的机架内壁构成,其内部安装了核心工作部件——转子和反击板/衬板。

核心动力源:转子总成:

功能: 复合破的“心脏”与“拳头”。电机通过传动装置驱动转子高速旋转,赋予锤头巨大的动能,对物料进行强力冲击破碎。

结构:

主轴: 高强度合金钢锻造,承载整个转子的旋转和冲击载荷。

转子盘: 多个圆盘或三角盘固定在主轴上,构成转子的骨架,用于安装锤轴。

锤轴: 固定在转子盘上,用于悬挂锤头。

核心执行部件:锤头: 直接冲击物料的关键易损件,通常采用高锰钢、高铬铸铁等耐磨合金制造,通过锤轴活动悬挂在转子盘上。在高速旋转中,锤头对物料施加冲击、剪切作用力。

二次破碎区:反击板/衬板:

功能: 构成破碎腔的侧面或顶部。被高速旋转锤头初次击打飞溅出的物料猛烈撞击到这些坚固表面上,发生二次破碎(反击破碎)。同时,它们也起到保护机架内壁的作用。

结构: 由高耐磨材料(如高锰钢)制成,通常设计成可调节角度或可更换的结构,以优化破碎效果并延长使用寿命。部分机型在顶部或侧面设计有反击衬板,进一步强化二次破碎效果。

粒度控制门:篦条筛板(可选):

功能: 位于转子下方,构成破碎腔的底部。其缝隙大小决定了终出料的大粒度。达到要求粒度的物料通过篦条缝隙排出,未达要求的物料则留在腔内继续被锤头打击或与反击板碰撞,直至破碎合格。

结构: 由耐磨钢条按特定间隙排列而成。部分机型设计成可调节篦缝间隙或更换不同间隙的篦板,以满足不同出料粒度的需求。这是复合式破碎机区别于单纯锤式破碎机的重要特征之一。

动力驱动系统:

功能: 为转子提供强大的旋转动力。

结构: 包括电动机、液力偶合器(或皮带轮)、联轴器(或三角带)和轴承座等。电动机是动力源,液力偶合器或皮带轮传递动力并起到过载保护作用,联轴器或三角带将动力传递给主轴,轴承座支撑主轴旋转。

坚固支撑:机架:

功能: 整个设备的“骨架”,承载所有内部部件和外部载荷,确保设备在巨大冲击力下稳定运行。

结构: 由厚钢板焊接而成,结构坚固,通常设计有便于检修的门盖。

智能控制(可选):液压或电动调节系统:

功能: 用于调节反击板与转子之间的间隙,或调节篦条筛板的间隙,从而改变破碎力和终出料粒度。

结构: 较先进的复合破配备液压油缸或电动推杆,可在设备外部便捷地实现调节,无需停机进入机内操作,显著提升效率与安全性。

成品输出:出料斗:

功能: 收集通过篦条筛板或直接排出破碎腔的合格破碎物料,并将其输送至下一道工序。

结构: 位于设备底部,引导破碎后的物料流向位置(如皮带输送机)。

总结

复合式破碎机的破碎能力,源于其内部各部件紧密协作形成的“组合拳”。进料系统引导物料进入核心战场;高速转子赋予锤头强大动能实现首轮冲击破碎;坚固的反击板则提供二次破碎平台;篦条筛板严格把关成品粒度;动力系统、机架和调节系统为整个流程提供可靠支撑与控制。深入了解这些核心部件的功能与互动关系,不仅有助于用户选择适合的设备型号,更能为日常操作、维护保养及故障诊断提供坚实的技术基础,从而大化设备效能,延长使用寿命,确保生产线的稳定运行。定期检查锤头磨损、反击板状态及篦条间隙,是保障设备长期处于佳性能的关键所在。

网友评论

共有0条评论