云南某采选厂设计选矿理论回收差距,通过对选矿工艺各个流程长期跟踪调查,并对统计数据进行系统分析后得出影响矿石选矿回收率的因素有:锌氧化率波动、铅氧化率波动、原矿铅、锌品位波动、土状氧化矿混入原矿、膏体充填料混入原矿,其中铅氧化率波动是*主要的因素。为确保选矿生产正常运行并达到计划指标,降低尾矿品位、提高回收率,制定了所开采矿体的配矿实施方案及管控措施,利用采矿工艺的各个环节,有计划地实施不同品位的矿石互相混合,促使矿石质量达到均匀和稳定,以改善入选矿石质量。

配矿是将不同品位和质量的矿石、精矿进行搭配和混匀的技术与组织措施,始于采场源头,终结于选矿生产的*后一道工序,因此,应从整个生产过程、整体经济效益上去协调生产。矿石出矿品位的稳定可提供*佳选矿性能,采选厂按照有关计划指标,根据各出矿点的矿石质量、矿石类型、矿石块度、出矿难易等地质条件,有计划地确定每点的出矿数量,并按比例混合均匀搭配成选矿要求的标准。

一、矿床地质概况该采选厂选矿生产所用矿石是从三个不同矿体采出矿石后混合形成的氧、硫混合矿。混合矿中含铅锗、镉等有用元素,配矿的目的就是要充分合理利用矿产资源,提高开采和加工矿石的综合经济效益。

矿石化学成分经北京矿冶研究总院进行多元素分析测试,矿石化学成分分析结果如表1.矿石的矿物组成原矿中矿石的矿物组成复杂。

铅、锌、硫等均主要以独立矿物存在。矿石中锌的主要矿物为闪锌矿,其次为菱锌矿、异极矿等;铅矿物主要是方铅矿,其次为白铅矿,还有少量的灰硫砷铅矿、灰硫锑铅矿;硫的主要矿物为黄铁矿及少量的白铁矿。

脉石矿物组成相对简单,主要是方解石和白云石,其他还有云母、白云母、黏土矿物和石英等。

主要金属矿物的嵌布特征闪锌矿:是矿石中*主要的锌矿物,主要呈不规则状产出,它与黄铁矿、方铅矿紧密共生,胶结、交代方铅矿、黄铁矿形成复杂的镶嵌关系。

表一原矿化学成分分析化学成分技术在+0.074mm粒级中,闪I辛矿占有88.51°/.,是矿石中粒度*粗的矿物。

方铅矿:*主要的铅矿物,主要呈不规则状产出,方铅矿与闪锌矿关系十分密切,常呈不规则状、脉状、蠕虫状、星点状嵌布于闪锌矿中,由于氧化作用的结果,白铅矿常沿方铅矿周边或裂隙交代,方铅矿呈蠕虫状、星点状、骸晶状嵌布于白铅矿中。方铅矿与黄铁矿的关系也很密切,常沿黄铁矿裂隙交代、胶结黄铁矿,有时呈交代残余结构,在+0.074mm粒级中,方铅占有59.5%.黄铁矿、白铁矿:黄铁矿是矿石中的重要金属矿物,白铁矿含量较少。它们主要呈不规则状产出。粗粒黄铁矿常具压碎结构,黄铁矿与方铅矿、闪锌矿关系十分密切,常被方铅矿、闪锌矿胶结、交代形成较为复杂的镶嵌关系,在黄铁矿中可见闪锌矿与方铅矿的微细包体。在+0.074mm粒级中黄铁矿占有37.37%,是矿石中粒度*细的矿物。

白铅矿:矿石中主要的氧化铅矿物,常沿方铅矿边缘或裂隙交代方铅矿,大部分白铅矿中都存在方铅矿残余体。白铅矿和菱锌矿、褐铁矿的共生关系也十分密切。

菱锌矿:矿石中主要的氧化锌矿物,主要呈不规则状嵌布于脉石矿物中。菱锌矿与闪锌矿、异极矿关系密切,有时菱锌矿沿闪锌矿边缘或裂隙交代闪锌矿,形成复杂的镶嵌关系,在菱锌矿集合体中常可见到闪锌矿残余体。

矿体围岩主要为浅灰-米黄色中粗晶白云岩以及浅灰-灰色泥晶隐晶灰岩。白云岩主要分布在矿体下盘及端部,孔隙发育,矿物主要为白云石,含量大于50%,其次为方解石。灰岩主要分布于矿体顶板,其次分布于端部。矿物主要为方解石,含量大于90%,含少量白云石、黏土等。

矿体中的夹石主要为浅灰色、米黄色中-粗晶白云岩,局部为浅灰色灰岩、白云质灰岩,夹石大部分呈似透镜状、团块状分布于矿体中。小于2米的夹石在矿体中并不多见,沿走向和倾向延伸都较小;夹石中一般铅含量小于0.5%,锌含量小于1%.配矿的主要依据是矿石种类、有用矿物品位、有害物质含量、矿石块度和湿度、矿石中有用矿物嵌布粒度等。另外,在破碎加工时,脉石矿物、金属矿物和品位高的矿石,其构造性质不同,常常形成不同矿石块度,对选矿矿石质量产生很大的影响。这些数据是从矿山地质报告或爆破钻孔超前取样分析中获得的,在取得上述数据的基础上,必须考虑回采顺序、采准工作、工作面宽度,以及铲装作业线长度等开采工艺条件和技术可能性,选择配矿方法。

通过对该矿生产现状进行分析,首先由出矿点开始,经出矿溜井或卸矿平台,通过矿内运输、提升,把矿石运至选矿厂,这些环节构成矿山配矿系统,配矿系统的*重要环节是出矿点产量分配,其余环节都是起混匀作用。采选厂一方面要保证回采能力可以满足配矿要求,可以及时足量地采下并运出矿石。另一方面各矿体之间采矿的平衡下降,班与班之间选矿铅氧化率波动<5%,入选原矿铅氧化率每班不得大于15%.配矿贯穿于整个生产过程中:设计、计划、生产、运输和选矿等阶段。

根据设计合理选择开采矿段,确定出矿点数量,出矿顺序及比例并考虑围岩混入等因素,地质专业提交配矿专题预测图及Pb氧化率分布图后,各进行采矿单体设计时,必须作出采场中的配矿专项设计。

在编制年、季、月的采掘计划时,有针对性地安排采矿位置、爆破顺序、出矿顺序、出矿比例以及开拓、探矿顺序的合理布置。

采矿时根据地质提供的品位及氧化率做采矿计划,配矿人员根据各矿体的配矿计划,确定出各矿体每班的出矿量及矿石的品位、氧化率。矿石中混入岩石和贫矿石,会引起矿石质量波动,因此,要爆破均衡,按矿石类型、合理安排不同品位矿块的爆破顺序,使不同品位的开采矿块均具有出矿能力;根据矿石基本特性和可选性试验结果,采取在不同溜井之间进行配矿和混匀,按爆破顺序、质量均衡计划等所控制的出矿量组织出矿。

采出的不同质量矿石,按配矿设计要求分别装车进行运矿。

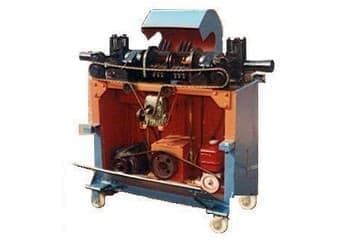

选矿工序每班将1号竖井提升的1号矿仓和2号矿仓的矿分别进行破碎,并将1号矿仓的矿石装入1号粉矿仓,2号矿仓的矿石装入2号粉矿仓。取样人员要对装入两个粉矿仓的矿石进行取样(取样标准为每小时一次,开机就开始计算),并做好取样时间、次数的记录,下班前,将样品送到化验室化验。选矿工序5号皮带处的操作人员接到配矿指令后,严格按照1、2号粉矿仓配比矿量大小下料,并做好记录(如所示)。

采矿专业技术人员在采矿分层单体设计中,严格把关分层设计的配矿工作是否考虑充分的情况下再确定矿房的回采顺序,严格控制矿石的贫化率及损失率,确保矿石的出矿品位。

配矿指导人员深入现场,及时掌握各单位是否按照设计进行开采,对当班出矿点的出矿量和质量向调度人员汇报。

选矿流程岗位人员记录矿石破碎量、粉矿仓存矿量、粉矿仓进入流程量的情况,并及时汇报调度室。

实施配矿方案后矿石中铅、锌选矿回收率等主要选矿经济技术指标与之前相比有较大幅度提高,其中2009年8月份、9月份,锌精矿含铅达到2.25%.,硫精矿含铅为1.35°/.,含锌为1.55°/锌精矿中减少铅金属损失362.33吨;硫精矿中减少铅金属损失666.09吨;硫精矿中减少锌金属损失748.02吨。即减少铅损失1028.42吨,减少锌损按目前铅精矿、锌精矿价格计算,新增产值为铅金属1182.68万元;锌金属721.84万元。

网友评论

共有0条评论